Formnester Ihres Werkstückträgers bestimmen: Anforderungen & Herausforderungen

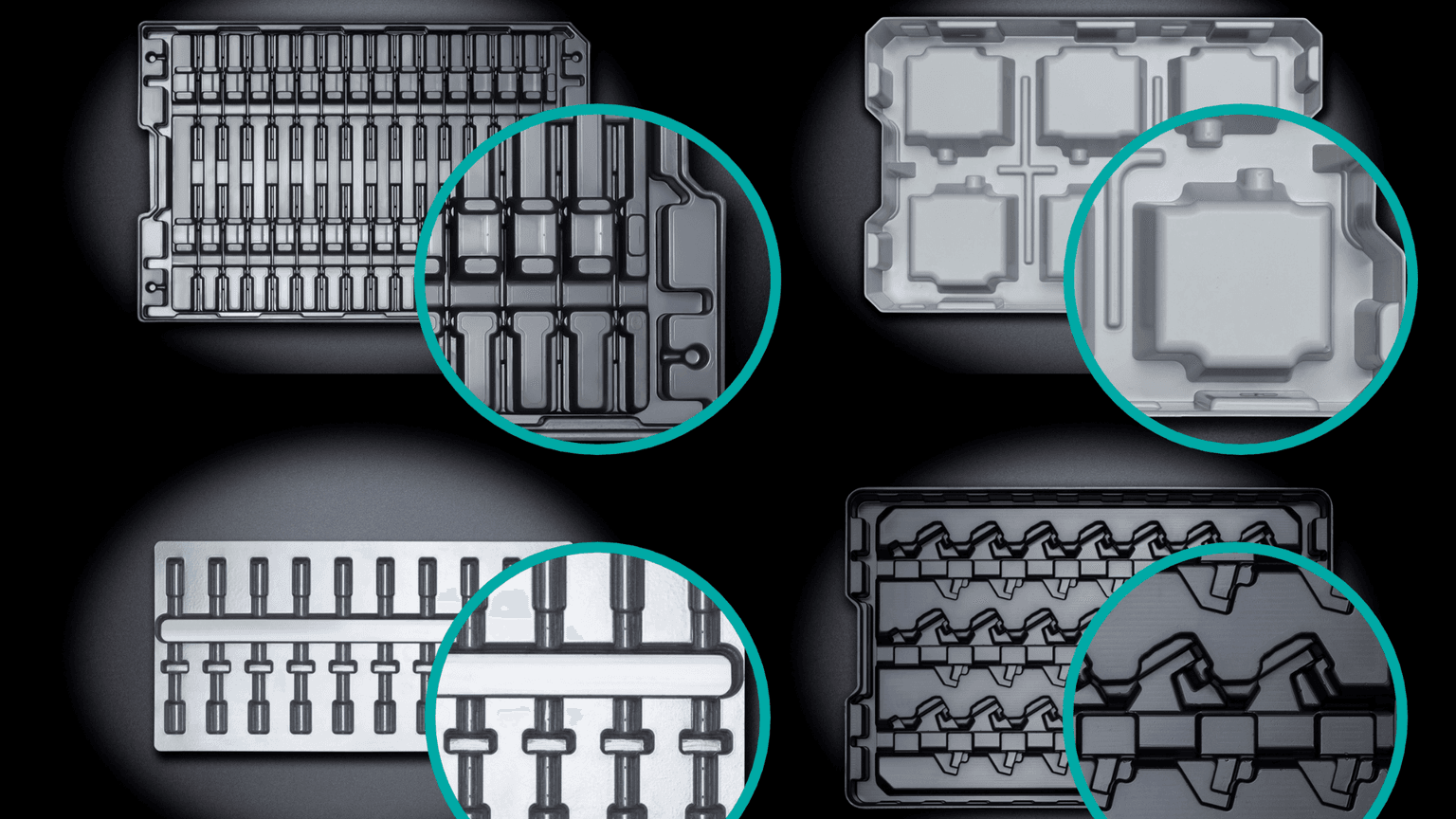

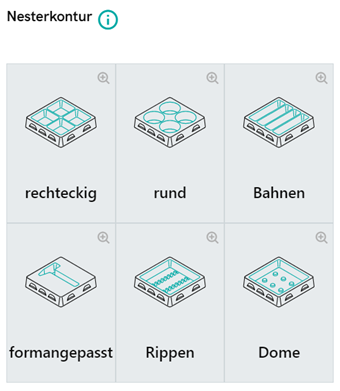

Formnester oder auch Kavitäten können vielfältig sein: rechteckig, rund, formangepasst, Bahnen, Rippen oder Dome. Wie entscheidet sich also, welches Formnest das richtige ist? Mehr dazu im Beitrag.

Inhalte

Formnester im Kunststoff Tiefziehen - Das Wichtigste in Kürze

- Formnester (Kavitäten) sind passgenaue Aussparungen im Werkstückträger, die Bauteile während Transport, Lagerung und Handling fixieren und schützen.

- Die Formgebung beeinflusst Packdichte, Ergonomie, Automatisierungsfähigkeit und Werkzeugkosten.

- Anforderungen wie Mindestabstände, Formschrägen und Greiferaussparungen müssen früh in der Konstruktion berücksichtigt werden.

Was sind Formnester und Kavitäten?

Formnester sind Kavitäten, welche das Bauteil aufnehmen. Kavität leitet sich vom lateinischen “cavum” ab und bedeutet hohl. Vereinfacht sind Formnester Aussparungen im Werkstückträger, die für einen sicheren Transport des Bauteils und ein vereinfachtes Be- und entladen des Trays sorgen.

Warum sind Formnester so wichtig?

Die Form der Kavität, welche das Bauteil aufnimmt, ist in vielen Fällen der Knackpunkt in der Funktionalität. Ob für Inlays, Blister, Trays oder Werkstückträger – wie gut die Kavität an das Produkt angepasst ist entscheidet über Effizienz und Sicherheit bei Handling, Transport und Lagerung.

Welche Anforderungen müssen Formnester erfüllen?

In der Intralogistik und Extralogistik steht Kostenoptimierung im Vordergrund. Wichtig dabei sind:

- Maximale Packdichte: Es gilt, durch die Platzierung einer maximal möglichen Anzahl von Bauteilen pro Tray ein sparsames Transportvolumen zu erreichen.

- Universalnester: Es können Kosten gespart werden, wenn möglichst viele verschiedene Bauteile in einem universellen Tray transportiert werden können. Das bedeutet weniger Tray Varianten, geringere Investitionen und geringerer Handlings-Aufwand. In diesem Fall werden die Formnester als Universalnester ausgelegt.

Was beeinflusst die maximale Packdichte der Formnester und Kavitäten?

- Anwender-Vorgaben: Mindestabstand Nest–Nest und Nest–Außenkante für ergonomisches Handling. Die Bauteile sollen unkompliziert aus der Kavität entnommen werden oder die Trays sollen schnell in einen Unterbehälter gesetzt werden können.

- Formschrägen: Formnester benötigen eine Formschräge von 2–5° für die Entformung im Tiefziehprozess, damit das Tray problemlos vom Tiefziehwerkzeug gehoben werden kann.

- Automatisierungsanforderungen: Randgeometrie, Greifertechnik, Nestertiefe und Positionierung. Die maximale Packdichte ist hier immer das Ergebnis der Gleichung aus den oben stehenden Angaben.

Wie werden universell nutzbare Formnester konzipiert?

Wenn in die Neuentwicklung eines Transport Trays investiert wird, ist oft die Konzeption eines Universaltrays gefordert. In einem Universaltray können verschiedene Bauteilvarianten oder Bauteilfamilien transportiert werden.

So werden bei der Kavität-Produktion Werkzeugkosten gespart, die für jede Tray Variante anfallen würden. Das bedeutet, die Formnester müssen an verschiedene Bauteile angepasst werden.

Was muss man bei der Entwicklung von universellen Formnestern beachten?

- Die Position: Ist eine liegende Position der Bauteile aufgrund verschiedener Abmessungen nicht möglich, kann viel Platz vergeudet werden.

- Ungleiche Außengrößen und/oder Konturen: Die Konturen müssen ungefähr stimmen, sonst wird es schwierig.

- Empfindliche Stellen: Wenn Stellen an verschiedenen Punkten der Bauteile freigespart werden müssen, dann ist es oft schwierig einen Mittelweg zu finden.

- Einbringen der Bauteile über verschiedene Ebenen: Treppen und enge Konturen sind bei manchen Werkstoffen, wie PC, schwierig auszuformen.

Wie werden die Formnester 100% ans Bauteil angepasst?

Eine Kavität wird immer am Originalbauteil ausgerichtet. Das geschieht anhand der CAD-Daten der Bauteile, eines Bauteilmusters, oder eines Bestandstrays.

CAD-Daten

Die Datenerstellung über die CAD-Daten des Bauteils ist für Kunde und formary am besten: Zum einen können wir CAD-Daten von allen Seiten rundum optimal ausmessen. Es sind keine zeitaufwendigen Schleifen in der Datenanpassung nötig.

Zum zweiten können wir so schon vorab virtuell Feinheiten, wie den Abstand zwischen Bauteil und Nester-Innenwand, justieren. Vor Datenerstellung unterschreiben wir Ihnen selbstverständlich eine Geheimhaltungsvereinbarung/Non-Disclosure-Agreement.

Bauteilmuster

Die zweite Möglichkeit ist, die Daten der Formnester anhand eines Bauteilmusters zu erstellen. Hierzu können wir, abhängig vom Aufbau des Bauteils, entweder manuell ausmessen, oder mit einem optischen Messergerät herangehen.

Bestandstray

Als dritte Option können wir auch anhand eines alten Tray-Musters die Daten reverse-engineeren, d.h. auch hier messen wir mit einem Faro Arm das Teil aus. Ein bestehender Nachteil ist, dass auch Unfeinheiten an der Tray Oberfläche übernommen werden, welche dann im Datenmodell vorliegen.

Wichtig ist immer, dass alle weitere Anforderungen, wie Stichmaß der Zentrierungen (bei Automatisierungstrays), Rastermaße und gewünschte Maße am Nesterboden, kommuniziert werden. Je mehr Details hier im Vorfeld abgestimmt werden, desto fehlerfreier wird die Datenkonstruktion.

Kann ich die Passform der Kavität vor der Werkzeugerstellung testen?

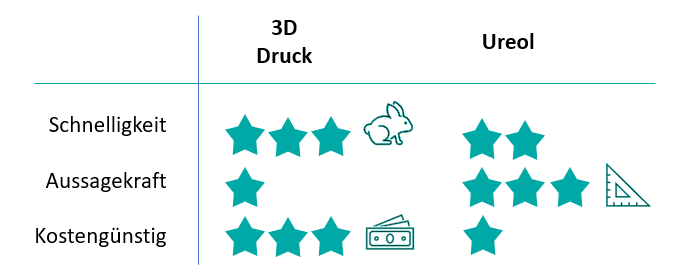

Die Antwort ist ja. Nachdem die Nestergestaltung am CAD-Programm erstellt wurde, lässt sich die Funktionalität über verschiedene Muster-Optionen testen (siehe hierzu auch Prototypen oder unseren Blogbeitrag Rapid Prototyping)

Muster-Optionen

- 3D-Druck: schnell, günstig, aber begrenzte Aussagekraft.

- Ureol-Tiefzug: realitätsnah, prüft direkt Materialverhalten im Tiefziehprozess.

Die Wahl hängt also ab von

- Schnelligkeit der benötigten Ergebnisse,

- Aussagekraft im Vergleich zur Serienfertigung,

- dem verfügbarem Budget.

Was passiert, wenn die Bauteile nicht in die Formnester passen?

Die Formnester können je nach Werkzeugausführung angepasst werden:

| Werkzeugausführung | Anpassung der Formnester in diese Richtung möglich | Anpassung der Formnester in diese Richtung nicht möglich |

|---|---|---|

| Negatives WZ | Vertiefen der Formnester

| Erhöhen der Formnester |

| Positives WZ | Erhöhen der Nester

| Vertiefen der Formnester |

Häufige Fragen zu Formnestern und Kavitäten

Was sind Formnester?

Formnester oder auch Kavitäten sind vertiefte Fächer in Kunststofftrays oder auch Einlagen, in denen die Bauteile transportiert oder gelagert werden.

Warum ist die Formschräge so wichtig?

Sie ermöglicht die Entformung beim Tiefziehen und verhindert Beschädigungen.

Wie beeinflusst die Automatisierung die Nestgestaltung?

Greiferzugang, Nesttiefe und Öffnungsgeometrie müssen exakt auf die Anlage abgestimmt werden.

Sind Universalnester immer besser?

Nicht unbedingt, sie sparen Kosten, erfordern aber Kompromisse in der Passgenauigkeit.

Formnester und Kavitäten bestimmen - Ein Fazit

Die richtige Gestaltung der Formnester entscheidet über Packdichte, Bauteilschutz und Effizienz in Transport und Fertigung. Wer frühzeitig Anforderungen wie Mindestabstände, Formschrägen und Automatisierungsparameter berücksichtigt, spart Zeit, Kosten und erhöht die Prozesssicherheit.

Noch Fragen? Schreiben Sie uns jetzt im LiveChat oder rufen Sie an: 07191 9525170.

Diesen Beitrag speichern

Sie wollen den Blogbeitrag später weiterlesen oder auf Ihrem Computer verwenden? Jetzt herunterladen und speichern.